اختيار كمية الدوران

ال كربيد التنغستن تعكس برمجة إدراج أدوات آلة Tungsten Carbide Inserts نية عملية المبرمج من خلال البرنامج. تلعب كيفية اختيار كمية الدوران بشكل معقول دورًا رئيسيًا في اقتصاد المعالجة للأجزاء وتشكيل الدقة النهائية للأجزاء. إلى عن على التنغستن كاربايد إدراج الشركة المصنعة ، يجب اختيار مقدار الدوران اقتصاديًا ؛ بالنسبة للمعالجة الخشنة ، يجب تحديد مقدار الدوران وفقًا لدقة معالجة الأجزاء ، خاصة خشونة السطح.

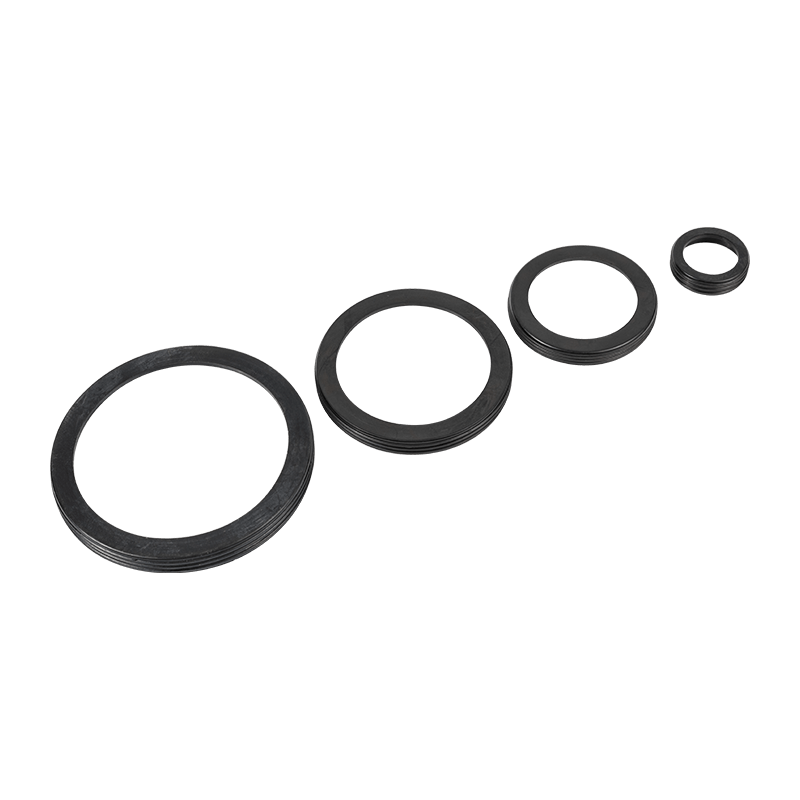

تشمل كميات القطع في إدراجات كربيد التنجستن: نقطة التعشيق الخلفية ، وسرعة المغزل S أو سرعة القطع VC (للقطع بسرعة خطية ثابتة) ، ومعدل التغذية VF أو معدل التغذية f. يجب تحديد هذه المعلمات ضمن النطاق المسموح به الذي توفره أداة الماكينة.

1. تحديد مقدار القطع الخلفي (أي عمق القطع)

عندما تسمح صلابة نظام العملية وقوة المخرطة ، قد تختار المسطرة قدرًا أكبر من القطع الخلفي لتقليل عدد الأعلاف ، وتحسين كفاءة الإنتاج ، وفي نفس الوقت تقليل فقد أداة الآلة ( يؤثر رد الفعل العكسي للمسمار الرئيسي بشكل أساسي على دقة المعالجة. يجب أن تتجنب أداة آلة CNC الاقتصادية التي تعتمد محرك السائر لنظام مؤازرة التغذية ظاهرة الخروج عن الخطوة الناتجة عن العمق المفرط للقطع.

2. تحديد سرعة المغزل

يجب تحديد سرعة المغزل لسطح الدوران الأملس وفقًا للقوة الخلفية المختارة والتغذية ومتانة الأداة. بشكل عام ، يمكن حسابها وفقًا للصيغة التجريبية ، ووفقًا للتجربة العملية للإنتاج ، يمكنك الرجوع إلى التحديد اليدوي لمقدار القطع ضمن نطاق سرعة القطع المسموح به بواسطة دليل أداة الماكينة. تجدر الإشارة إلى أن عزم الدوران الناتج منخفض السرعة لأداة آلة CNC للتحكم في سرعة التردد المتغير AC صغير ، لذلك لا يمكن أن تكون سرعة القطع منخفضة جدًا.

英语

英语